单螺杆空压机的历史发展和前景

现在市场上的单螺杆空压机大部分属于单直线(圆柱) 啮合式空压机,而这种单螺杆空压机在绝大多数机器在投入运行一两年后,流量就明显下降达10%以上。

单螺杆空压机理论上是一种十分完美的气体压缩机械。主要在于它体积小、重量轻、振动噪声小。新制机器在刚投入运行的一段时间内容积效率高、泄漏少,同等级制造精度下的比能耗明显小于其他螺杆或滑片压缩机。国家工信部在2007年列出的机械产品节能目录中,空压机行业共有11个型号产品列入其中,其中11个型号为单螺杆空压机,而当时的单螺杆空压机的市场占有率还在5%以下。

目前为止,常见的单螺杆空压机都是单直线啮合的传统产品,而其主要缺点是机器在投入运行一两年后,效率就降达10%以上。同时,也常有不少机器出现轴承异常损毁窜动和星轮擦伤断裂等现象,甚至发生机壳侧窗被星轮撞裂的故障。这也是单螺杆空压机的推广一直停滞不前的原因所在。

深入的探讨一下单螺杆压缩机市场占有率低的主要原因:

(1)单螺杆压缩机自发明以来,技术上一直没有很重大的进步,至今国外公司几乎全部采用的是单直线啮合的螺杆-星轮摩擦副,也有一些善于探索的制造商运用了单圆柱包络的啮合副,但是与单直线线啮合效果相差无几。因此,星轮齿面及螺杆齿槽容易磨损,造成空压机效率明显下降已是不争的事实。

(2)国内单螺杆空压机的发展曲折。近30年单螺杆空压机机制造商主要集中在浙江、上海和广东一代。当时单螺杆空压机的生产销售企业利用单螺杆优秀的作用原理过度夸大宣传,使用户信以为真,单螺杆市场迎来了黄金的十年。十年中,广大用户经过大量运行实践发现,大多数机器的效率在数千小时后明显下降。更为严重的是,不少单螺杆压缩机星轮异常损毁窜动,致使星轮片被机壳窗口异常碰断,星轮齿架被螺槽咬死剪断,电机线圈烧毁的故障等。于是从2000年以来,单螺杆的市场就急转直下,声誉大跌。

(3)双螺杆空压机发展迅速。经过国内外80余年的大力发展,特别是在近30年来国内大量引进国外型线技术和加工装备,国外品牌大量的进入中国市场,国内数十家企业大量投资进行双螺杆压缩机的投入研发,使得双螺杆空压机机性能稳定提升。双螺杆的快速发展也一定程度上阻碍了单螺杆空压机的发展。

前景:单螺杆喷液悬浮啮合技术前景广阔。

喷液悬浮啮合技术是基于多圆柱展成包络螺杆齿面来实现的。该理论的提出关键在于摒弃单螺杆研究中固化思维方式即认为螺杆齿槽只可能靠单直线的车刀车削或一根棒铣刀铣削加工。下图示出了国内外惯用的单直线型线星轮与螺杆齿槽啮合的过程。

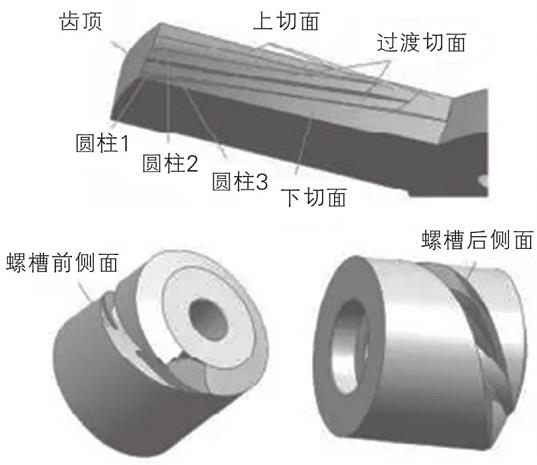

所谓多圆柱包络型线,就是以实现最优润滑摩擦和最小气体泄漏为原则进行构造的型线,并且采用不同方位的圆柱铣刀对同一个齿槽反复加工,近似地实现星轮齿与螺杆齿槽为稳定的曲面啮合。图3给出了多圆柱包络型线的星轮与螺杆齿面构造。

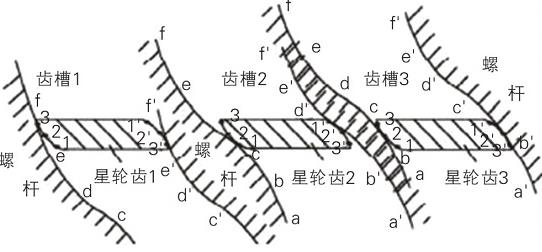

图4给出了多圆柱包络的螺杆和星轮的啮合过程。按照楔形面高速滑动形成动力液膜的直观概念,星轮片在螺槽下部位置时,齿槽斜度较陡,星轮齿的右侧接触点上部形成较长的收敛型楔形区域,推断可以形成承载力大的较厚液膜,此时的星轮片左侧齿上部接触点上部难以形成楔形区域,液膜的厚度和承载力很差;当星轮移动至齿槽的中部位置时,两侧的接触点以上都能形成适当的楔形区域和适度的液膜厚度与承载能力;当星轮片移动到齿槽上端,此时的星轮齿右侧可以形成良好的液膜和承载能力,而星轮齿的左侧难以形成液膜和承载能力。也就是说,星轮齿与螺槽相互滑动中形成润滑液膜的能力随位置不同而变化。在实际压缩机中,一个齿槽中星轮齿的3个不同位置,可以等同于3个星轮齿同一时刻在3个齿槽中的啮合过程,如图5所示。且3个星轮齿在圆周方向是一个整体。综合分析3个星轮齿左侧或者右侧的液膜形成趋向,显然是有好有坏,及各个齿的同侧液膜可以相互依赖,相互约束,两侧总体效果相当,这就保证了星轮总体液膜的稳定性和星轮的耐磨性[7]。而3个单直线包络的星轮片同时在3个齿槽中滑动时,每一个都没有动力液膜形成的机制,磨损几乎成为必然。当然也有极个别单直线星轮齿左右受力恰巧平衡,长期不发生磨损。但不能以此作为单直线“型线优秀”的理由。

对于喷油单螺杆空压机,全部采用铸铁作为星轮片材料(图6),多台数千小时的满负荷试验运行和工业试验结果证明,无一例发生星轮磨损和流量下降。而国内多家研发者采用铸铁星轮片则在数小时内就出现流量下降和明显磨损。

对于喷水润滑单螺杆机,本研究团队采用PEEK星轮片,数10台样机2000~8000h的型式试验和工业运行证明,无一例发生磨损和流量下降。同时需要指出,伴随着喷液悬浮啮合的多圆柱包络型线的研发,一种高速高精度加工单螺杆齿槽和星轮的数控专机铣床也已经投入工业应用。它们可以使得单螺杆啮合副的加工成本降低六成以上[8-9]。

专治星轮片损毁及其轴承窜动的“防液击技术”

单螺杆空压机在运行中常发生星轮轴承损坏,星轮片被扫断齿或齿面擦伤齿面的情况,图1为某国外公司制冷机星轮齿被全部扫断的图片。几乎所有的制造商都把原因归结为:由于星轮在开车启动时,星轮缺油而发生磨损,星轮磨损又引起啮合错位,破坏了星轮齿架和星轮轴承等。

与供应商们上述推断截然不同,本文作者经过多台机器实验和深入分析发现:单螺杆压缩机运行停车后,多有不易启动的现象。压缩机的啮合副密封性越好,停机后存储在机壳内的液体越多,就越难以盘车和启动。50多年来,没有人研究其原因和解决方案,致使单螺杆的星轮轴承和星轮片频繁损毁,也常发生烧毁电机线圈的现象。

按照单螺杆空压机的受力分析,其转子轴承受到的轴向力和径向力(不计重力) 为零,星轮上的轴向力和径向力仅是双螺杆轴承受力的1/5以下,轴承连续运行5~10年是绝对没有问题的。而今,发生星轮及轴承严重损坏,必有蹊跷!分析单螺杆空压机作用原理可知,单螺杆压缩机的排气口设置在机壳的两侧,当压缩机停机后,机壳内的残留液体沉到螺杆壳体的下侧,如图7所示。这些液体也必然钻进螺杆齿槽,下次开机后被星轮片封闭推向排气孔口,如果齿槽中液体较多时,在未与排气口连通时就发生液击。

许多大容量的单螺杆容易发生这样的液击和星轮损毁,有时也烧毁电机线圈。多数情况下,存储在齿槽容积内的液体会比齿槽压缩终了的容积要小,不至于发生启动闷车现象,但是齿槽内的压力大大超出排气压力,使星轮和轴承遭受到巨大的轴向推力,反复的启动使得轴承反复受伤,而又反复运行,逐渐地使得轴承轴向间隙增大至大幅窜动。造成啮合副错位,引起星轮齿异常磨损和被小块割切,或者轮齿咬断,甚至机壳撞裂。

单螺杆压缩机特有的液击现象是造成星轮结构恶性故障的罪魁祸首,彻底消除液击的解决方案也十分简单[10]:

(1)停机时机壳内少存液;(2)开机后先设置倒转几圈,再立即正转投入运行;(3)在吸气腔内设置低位活动容积,停机后容腔变小接纳机壳内的液体,开机以后容腔变大排出液体。大量的工程实践已经证明本方法可轻松消除轴承损坏及其星轮故障,保证轴承连续运行5年以上也完好无损。

结论

(1)近十余年来,国内多数单螺杆空压机制造商漠视产品的主要重要性能缺陷,刻意夸大宣传的经营方式,几乎把单螺杆空压机引入了绝境,尽管单螺杆压缩机在理论上性能完美。

(2)最新推广的单螺杆喷液悬浮啮合技术和消除星轮液击技术,能够彻底消除传统单螺杆的星轮磨损、轮齿损毁和轴承失效窜动问题,保证空压机主机至少3万小时以上的安全、可靠、恒定流量和无故障运行。由此来开发低成本的高压单螺杆,水润滑单螺杆机型,将独占鳌头。

(3)单螺杆的最新加工装备和技术将保证高精度、高效率,使单螺杆压缩机的螺杆和星轮的加工成本降低60%以上。这些技术保证单螺杆压缩机命运的大转折。

济南:历城区金桥国际A座

济宁:济宁市曲阜市书院转盘104国道旁

青岛:李仓区李村街道重庆中路299号

潍坊:奎文区东风东街5738号天润大厦B座1809号

烟台:莱山区第三城国际大厦1404号